线切割加工为啥会发生变形?怎么避免?

发布时间:

2023-06-07

1、线切割加工工件变形的原因

将一根竹子从中间劈开,竹片两半都会变弯,大半弯得少,小半弯得多。这就是材料本身会有应力,劈开的过程打破了材料原有应力的平衡状态,通过变形来恢复平衡。线切割加工工件变形也是同样的道理,其切割过程打破了工件原有的应力平衡状态。

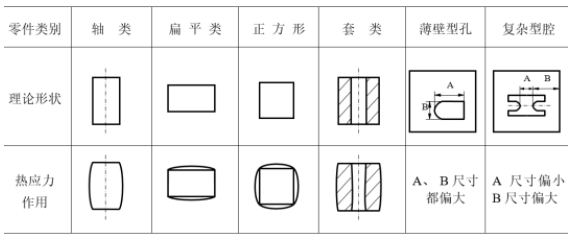

线切割加工的变形大小与工件的结构有关系。窄长形状的凹模、凸模易产生变形,其变形的大小与形状复杂程度、长宽比等有关系;壁厚较薄的工件容易产生变形。

如果变形非常小,在加工要求的精度范围以内,这种变形几乎可以忽略不计。但如果变形超出了加工精度要求,会使尺寸出现明显偏差,影响工件的加工形状。

造成变形的原因是多方面的,譬如,材料问题、热处理问题、结构设计问题、工艺安排问题及线切割时工件的装夹和切割路径选择问题等等。这些多方面的原因将导致材料内部应力作用发生变形。

热应力作用对工件形状的影响

2、工件加工变形的预防措施

可以采取一定的措施对线切割加工的变形予以控制,防止变形现象的发生。

1)切割前的粗加工或应力释放切割

如果需要在一块材料上进行大面积切割,会使材料内部残余应力的相对平衡状态受到破坏,材料会产生很大的变形。我们可以先消除材料的大部分应力,办法是进行粗加工(粗加工),把大部分的余量先去掉,或者是进行释放应力的路径切割。

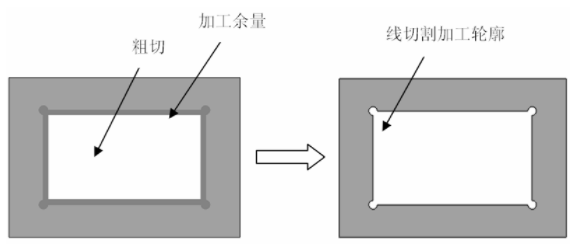

对于大件凹模的电火花线切割加工,可以做两次主切,先将主切的偏移量加大单边0.1-0.2mm进行第一次主切,让其应力释放,再用标准偏移量进行第二次主切,如下图所示。

进行释放应力的粗加工减少变形

对于长的狭窄外形,先在此型孔内部进行释放应力的路径切割,再加工型孔外形,如下图所示,

释放应力切割

2)加工穿丝孔

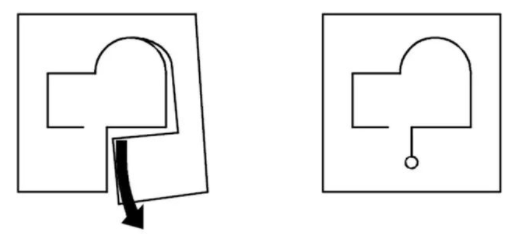

切割凸模时,如果不加工穿丝孔,直接从材料外切入,如下图(a),因材料应力不平衡产生变形,会产生张口变形或闭口变形。可在材料上加工穿丝孔,进行封闭的轮廓加工,如下图(b)可明显减少电火花线切割加工带来的变形。

(a)变形较大 (b)变形较小

加工穿丝孔减少变形

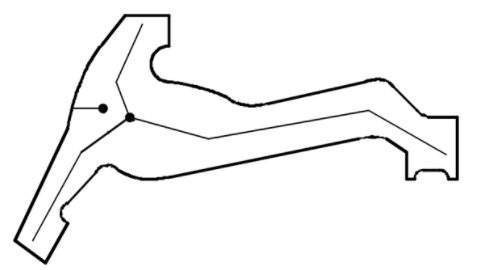

)优化加工路径

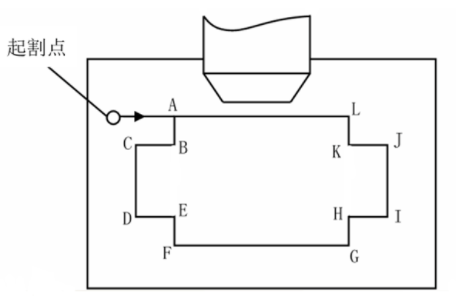

一般情况下,最好将加工起割点安排在靠近夹持端,将工件与其夹持部分分离的切割段安排在加工路径的末端,将暂停点设在靠近坯件夹持端部位。一些加工中由于加工路径安排不合理,也是造成线切割加工变形的原因。如下图所示,比较合理的加工路径是:A→B→C→D……→A。如果按照顺时针方向:A→L→K→J……→A,由于切割开始就将工件与夹持部分切断,加工到程序的末段时,凸模的切割精度直接受到夹持不可靠因素的影响。

加工路径的安排

4)多次切割

有的工件在采取某些措施后,仍有一些变形,为了满足工件的精度要求,可改变一次切割到尺寸的传统习惯,采用多次切割的方法。快走丝线切割加工采用多次切割方法,主要是为了达到更佳的表面粗糙度,但采用多次切割方法对减少因应力问题带来的模具零件变形有很重要的实际意义。

5)多型孔凹模板加工工艺优化

模板在线切割加工时,随着原有内应力的作用及线切割所产生的热应力的影响,将产生不定向、无规则的变形,使后面的切割吃刀量厚薄不均,影响了加工质量和加工精度。

针对此种情况,对精度要求比较高的模板,在多次切割加工中。第1次切割将所有型孔的废料切掉,取出废料后,再由机床的自动移位功能,依次完成型孔的修切:主切a腔,取废料→主切b腔,取废料→主切c腔,取废料→……→主切n腔,取废料→a腔修切→b腔修切→……→n腔修切,加工完毕。

这种切割方式能使每个型孔加工后有足够的时间释放内应力,能将各个型孔因加工顺序不同而产生的相互影响、微量变形降低到最小程度,较好地保证模板的加工尺寸精度。

但是这样加工穿丝次数多,工作量较大,更适合于带有自动穿丝机构的慢走丝线切割机床。这样切割完后经测量,形位尺寸符合高精度要求。

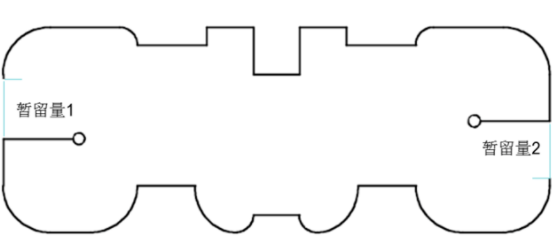

6)设置多段暂留量

大型、复杂形状的工件加工情况,应设置两处或以上的暂留量,设置多个起割点,如下图所示。编程时以开放形状的方式加工,编程前先把图形分解成多段,并分别串接起来,加工时先加工轮廓,最后加工暂留量部分。

聚焦热点